Nel mondo dell’oleodinamica, il raggiungimento di prestazioni ottimali e della longevità dei componenti dipende in gran parte dal livello di pulizia che il fluido riesce a mantenere durante la vita utile del sistema.

La presenza di contaminanti nel fluido idraulico può portare a usura, riduzione dell’efficienza, rumore, riduzione della capacità di lubrificazione e di raffreddamento che portano, in ultima analisi, al guasto del sistema.

Ecco perché i filtri oleodinamici sono così importanti: fungono da prima linea di difesa contro questi contaminanti.

Tuttavia, scegliere tra diverse opzioni di materiale filtrante e diverse classi di contaminazione può talvolta sembrare un compito arduo.

Questo articolo mira a semplificare questo processo approfondendo i materiali filtranti e le classi di contaminazione richieste dalle principali applicazioni oleodinamiche.

Breve riepilogo sulle classi di contaminazione

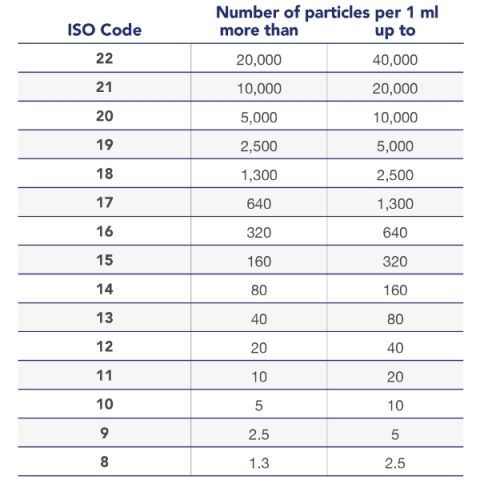

La classe di contaminazione di un sistema idraulico, come spiegato in dettaglio nel post di marzo, viene solitamente specificata utilizzando lo standard ISO 4406, che indica il numero di particelle presenti per millilitro di fluido a diverse dimensioni (ad esempio, 4µm, 6µm, 14µm).

Ad esempio, una classe di contaminazione ISO 15/13/10 significa:

- 15: Fino a 32.000 particelle ≥ 4µm per millilitro

- 13: Fino a 4.000 particelle ≥ 6µm per millilitro

- 10: Fino a 512 particelle ≥ 14µm per millilitro

Importanza della contaminazione e scelta del media filtrante

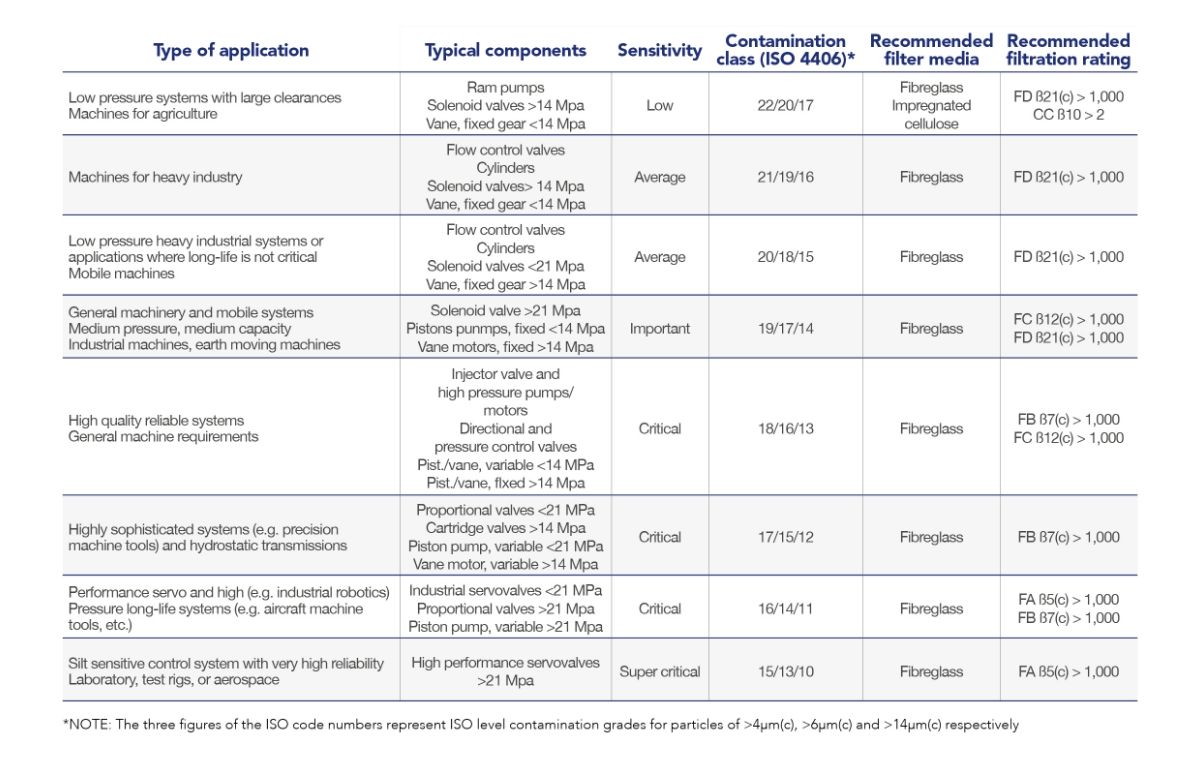

Applicazioni diverse presentano livelli di tolleranza variabili alla contaminazione.

Due fattori principali determinano l’esigenza di un livello di pulizia più elevato in un circuito idraulico:

- Aumento della pressione: all’aumentare della pressione, l’impatto negativo delle particelle in sospensione nel fluido diventa più significativo. Immaginate una particella che urta contro le pareti dei componenti a pressioni elevate: l’usura e i danni che ne derivano saranno maggiori rispetto a pressioni più basse.

- Componenti ad alte prestazioni: i componenti progettati per offrire prestazioni elevate spesso subiscono lavorazioni più precise e delicate, rendendoli più sensibili alla contaminazione del fluido. Le servovalvole, ad esempio, rientrano in questa categoria.

In parole semplici:

- Maggiore pressione = maggiore usura causata dalle particelle

- Componenti più performanti = maggiore sensibilità alla contaminazione.

Ogni produttore di componenti oleodinamici specifica la classe di contaminazione che il fluido utilizzato nel sistema dovrebbe mantenere per garantire le migliori prestazioni e la massima durata dei propri componenti.

Per questo motivo, per raggiungere la classe di contaminazione richiesta, è fondamentale selezionare il media filtrante appropriato.

Utilizzando una tabella con i riferimenti dei codici di pulizia consigliati per ciascuna applicazione, è possibile determinare il codice ISO per diversi componenti critici, quali pompe, valvole, attuatori etc.:

È importante sottolineare che la scelta del media corretto rappresenta solo il primo passo nella selezione del filtro. Altre variabili devono essere prese in considerazione in questo processo.

Ad esempio, maggiore sarà l’efficienza del media, minore risulterà la sua permeabilità, con conseguente aumento della caduta di pressione.

La selezione del media è infatti fondamentale per individuare successivamente il filtro più adatto alle esigenze specifiche dell’applicazione.

Abbinare le esigenze alle soluzioni

Il mantenimento della pulizia dei fluidi idraulici attraverso una filtrazione adeguata è essenziale per le prestazioni e la durata dei sistemi oleodinamici.

Selezionando il materiale filtrante appropriato in base alle classi di contaminazione specificate, è possibile garantire prestazioni ottimali in diverse applicazioni.

UFI Filters Hydraulics offre una vasta gamma di materiali filtranti, FormulaUFI media, ciascuna con diverse capacità di filtrazione.

Per informazioni dettagliate e supporto tecnico, visita il nostro sito web o contatta il nostro team di vendita.