In risposta alle richieste di prestazioni sempre più elevate da parte del mercato, gli esperti nella filtrazione devono individuare il miglior compromesso tra i principali fattori chiave del sistema oleodinamico: perdita di pressione, efficienza di filtrazione e capacità di trattenere lo sporco.

Per riuscire ad ottimizzazioni tutti e tre i fattori è necessario analizzare le prestazioni di ciascun componente in diverse condizioni operative, considerando anche le situazioni ambientali più difficili.

Che cos’è uno strumento di simulazione CFD?

I produttori di filtri più esperti si affidano sempre più spesso a strumenti di simulazione CFD (Computational Fluid Dynamics), che consentono di “guardare in ogni angolo del filtro”, analisi spesso difficile o addirittura impossibile da realizzare nella pratica.

Inoltre, la possibilità di scegliere condizioni generalmente non disponibili per i test sperimentali (ad esempio, diverse porosità dei materiali filtranti, diverse temperature e viscosità del fluido) amplia il “campo di gioco” nello sviluppo dei filtri.

Il software CFD consente di ottimizzare l’elemento filtrante.

Questo processo porta a

- maggiore efficienza del filtro

- un migliore utilizzo del materiale filtrante

- un’ottimizzazione energetica del sistema grazie a una minore perdita di pressione

Il software CFD viene utilizzato anche per la progettazione del corpo filtro e di altri componenti, in particolare per identificare la migliore opzione di bypass al fine di garantire una perfetta tenuta a qualsiasi pressione e una bassa perdita di carico in condizioni di pieno flusso.

Un esempio di simulazione CFD per risolvere i problemi di avviamento a freddo

Sempre più spesso, oltre al giusto livello di pulizia del fluido, ai componenti del sistema oleodinamico viene richiesto di garantire condizioni di lavoro ottimali anche dopo il fermo operativo ordinario del macchinario.

Nello specifico, uno dei requisiti maggiormente richiesti ai filtri installati sulla linea di aspirazione è la prevenzione di eventuali fenomeni di cavitazione dovuti allo svuotamento del circuito in seguito a fermo del veicolo.

Per rispondere a questa esigenza sempre più diffusa, UFI Filters Hydraulics, con il supporto dell’analisi CFD, ha sviluppato un filtro immerso con valvola antidrenaggio inclusa, su specifica richiesta di un importante produttore di trattori.

La valvola antidrenaggio impedisce lo svuotamento del filtro allo spegnimento del motore e garantisce così che la pressione necessaria sia immediatamente disponibile al riavvio.

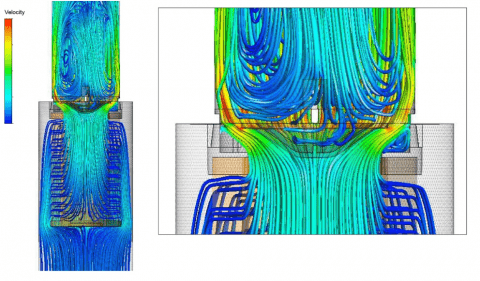

Lo scopo dell’indagine con tecnologia CFD era di stimare la perdita di pressione attraverso l’elemento con diverse condizioni di temperatura, all’avviamento a freddo, con una temperatura di -7° C e una viscosità del fluido di 1090 cSt, e in condizioni operative standard per il veicolo, a 43° C con una viscosità del fluido di 55 cSt.

L’analisi CFD di UFI Filters Hydraulics in dettaglio

In dettaglio, l’analisi CFD (Computational Fluid Dynamics) è stata utilizzata per ottimizzare la valvola e la geometria del media, in quanto ha permesso di stimare:

- il comportamento del fluido all’interno del circuito, unitamente a direzione e velocità

- la pressione in ogni singolo punto del fluido; in questo caso, l’obiettivo dell’analisi era quello di minimizzare tutte le variazioni del flusso per limitare la perdita di pressione

- le variazioni di velocità del flusso

- le variazioni della direzione del flusso

La metodologia di questo tipo di analisi prevede le seguenti fasi:

1. Analisi preliminare della prima versione del componente.

2. La prima analisi è stata fondamentale per individuare le criticità del componente e identificare i possibili ambiti di ottimizzazione. Sulla base dei risultati della prima simulazione, la geometria dell’elemento è stata ottimizzata con l’obiettivo di uniformare il flusso durante il passaggio attraverso la valvola.

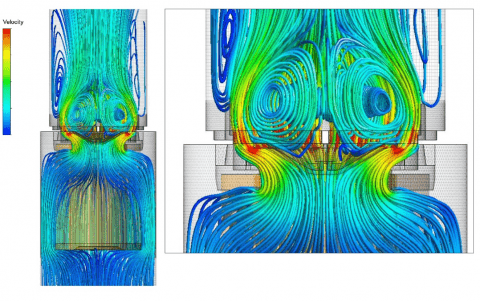

3. Il componente ottimizzato è stato poi sottoposto a una seconda analisi.

Elementi filtranti di nuova generazione con tecnologia di modellazione CFD

L’analisi di simulazione CFD ha permesso di raggiungere i seguenti risultati:

- riduzione dei vortici presenti prima che il flusso entri nella valvola

- migliore distribuzione del flusso all’interno del sistema

- velocità assolute del flusso più basse

Il risultato finale è stato la riduzione della perdita di carico complessiva, che era la richiesta iniziale del cliente.

L’analisi a temperatura ambiente è stata poi validata attraverso una prova sperimentale.

Questo approccio ha permesso a UFI Filters Hydraulics di ottenere un’approssimazione del comportamento del flusso e di effettuare ottimizzazioni mirate; è stato inoltre possibile simulare varie condizioni in cui è sperimentalmente difficile operare (olio ad alta/altissima viscosità a causa delle basse temperature), dopo aver convalidato il modello di calcolo.

Il filtro in aspirazione con antidrain valve progettato da UFI Filters Hydraulics con il supporto dell’analisi CFD può essere utilizzato non solo in applicazioni agricole, bensì su qualunque tipo di macchinario, sia mobile sia stazionario, che necessiti di fermi macchina operativi frequenti.

Per ulteriori informazioni, contattate il nostro team commerciale per individuare la soluzione migliore per la vostra applicazione.